انواع ریل آسانسور و نکات مهم در نصب آن

به اجزای فلزی با مقطع T شکل که جهت هدایت کابین یا وزنه تعادل بکار رفته و علاوه بر تنش های وارده در زمان حرکت کابین/وزنه تعادل بایستی بارهای وارده در زمان ترمز اضطراری را نیز تحمل نماید ریل کابین و یا ریل وزنه تعادل گویند. لذا اهم وظایف ریل راهنما Guide Rail در آسانسور را می توان به موارد ذیل تقسیم بندی نمود :

- هدایت کابین و وزنه تعادل در حرکت عمودی

- به حداقل رساندن حرکت افقی

- مقاومت در برابر نوسانات کابین ناشی از نیروهای خارج از مرکز

- امکان توقف کابین آسانسور در هنگام فعال شدن مکانیزم ترمز ایمنی

الزامات ریل کابین و وزنه

کابین و وزنه تعادل بایستی هر کدام به وسیله حداقل دو ریل فولادی صلب و توپر هدایت شوند. برای سرعت های بیش از ۴/۰ متر برثانیه ریل آسانسور باید از فولاد کشیده باشد و یا سطوح تماس با کفشک ها ماشین کاری شده باشد. طبق بند ۱۰-۲-۳ استاندارد ملی ویرایش اسفند ۹۳ استفاده از ریل های ساخته شده از ورقه های فلزی شکل داده و مقاومت در برابر خوردگی در شرایطی که وزنه تعادل بدون ترمز ایمنی باشد قابل استفاده می باشد. لازم به ذکر است بیش از ۹۰% وزنه های تعادل در آسانسورها فاقد ترمز ایمنی بوده تنها در شرایطی نیاز به ترمز ایمنی داشته که چاه آسانسور معلق باشد.

برندهای سازنده ریل

از برندهای سازنده ریل های راهنما می توان به ریل Savera ساخت اسپانیا، ریل Monteferro و Marazzi ساخت ایتالیا، vol-stahl ساخت آلمان، Asary و falcon ساخت ترکیه، برندهای Mofeel ، Taicang Xinxing، Runfa و bonly ساخت کشور چین هستند.

انواع ریل آسانسور

برای مشخص نمودن روش های ساخت ریل های راهنما ، از پسوند های ذیل استفاده می نمایند:

- ریل هایی که به روش ماشین کاری ساخته شده اند پسوند B/

- ریل هایی که به روش کشش سرد ساخته شده اند پسوند A/

- ریل هایی که به روش ماشین کاری سرعت بالا ساخته شده اند پسوند BE/

فرآیند ریل های ماشین کاری بدین صورت می باشد که، پس از فرآیند نورد، جهت صیقلی و یک دست شدن سطح نهایی ریل ها، به وسیله ماشین کاری لایه هایی از روی ریل ها برداشته می شود.

ریل آسانسور تولید شده به روش کشش سرد دارای افزایش طول متفاوتی بوده در نتیجه موجب بروز تنش در چند محور در ریل تولیدی می شود (عملیات تنش گیری در سطح مقطع های بزرگ دشوار می باشد) بنابراین بایستی برای تولید ریل با سطح مقطع های بزرگ از روش ماشین کاری استفاده نمود. استفاده از ریل های آسانسور تولید شده به روش کشش سرد به علت داشتن تلرانس بالاتر در صافی ریل ها جهت استفاده در سرعت بالا و ارتفاع زیاد به دلیل تکان های زیاد و کاهش نرمی حرکت به هیچ عنوان توصیه نمی گردد.

در روش های ماشین کاری و همچنین کشش سرد از فولاد های متفاوتی جهت تولید ریل استفاده می شود. در روش ماشین کاری از فولاد ۴۳۰B و در روش کشش سرد از فولاد ۳۶۰B که به ترتیب معادل St44 و St37 می باشند استفاده می شود. فولاد به کار رفته جهت تولید ریل به روش کشش سرد گران تر بوده و به علت بالا بودن سرعت فرآیند کشش سرد، می توان از ضایعات تولیدی، جهت تولید ریل های آسانسور با مقاطع کمتر (T5 و T9) که در ارتفاع ها و سرعت های کمتر کاربرد دارند استفاده نمود.

فولاد ST37 با حداقل مقاومت کششی ۳۸۰ مگا پاسکال تنش کششی بیش از ۳۷۰ نیوتن بر میلیمتر مربع و کمتر از ۵۲۰ نیوتن بر میلیمتر مربع افزایش طول ۲۲% در ۵۰ میلیمتر تنش مجاز ریل ۱۰۵ مگاپاسکال و خمش ۶ میلیمترحداکثر تنش اعمال شده در زمان پارشوت ۱۹۰ مگاپاسکال

فرآیندهای لایه برداری و کشش سرد به شرح ذیل می باشند:

- لایه برداری عبارت است از ماشین کاری ریل با برداشتن لایه از زبانه آن

- کشش سرد عبارت است از کشیدن مواد خام تا جایی که ساختار آن تغییر کند

در فرآیند کشش سرد به علت متفاوت بودن ضخامت مواد خام نورد شده برجستگی های اندکی به وجود خواهد آمد و موجب افزایش میزان شتاب شعاعی (جانبی) شده و در نتیجه استفاده آنها را برای سرعت های بالای ۶/۱ متر بر ثانیه توصیه نمی گردد. به علت انجام محاسبات از طریق مدل سازی ریاضی جهت معین نمودن محدودیت های سرعت برای ریل ها، میزان محدودیت های مشخص شده تقریبی می باشد.

در روش نورد سرد، فولاد با درجه حرارت کنترل شده از میان دو غلتک شمس فولادی را عبور می دهند. در روش نورد گرم ، فولاد به دمای ۵۰ تا ۱۰۰ درجه بالاتر از نقطه تبلور مجدد فولاد می رسد. کشش به طور معمول در دمای محیط انجام شده و ضخامت و سطح مقطع محصول نهایی با توجه به خواص مورد نیاز، پس از فرآیندهای شکل دهی متفاوت خواهد بود.

در این روش ها بایستی با توجه به خواص گرمایی فولاد مورد استفاده، قبل از فرآیند شکل دهی و سرد شدن فولاد، ابعاد سطح مقطع تخمین زده شود. تاثیرات درجه حرارت بسیار مرتبط با نوع ماده و ناخالصی های آن می باشد. تاثیرات دما بر ویژگی های فلزات به شرح ذیل می باشد: با افزایش درجه حرارت، خواصی همچون چقرمگی، چکش خواری و همچنین تورق پذیری افزایش می یابند. با افزایش درجه حرارت، خواصی همچون تنش تسلیم، حد نهایی استحکام کششی فلزات و همچنین مدول الاستیسیته کاهش می یابند.

با افزایش درجه حرارت، توان سخت کاری کاهش می یابد. (تغییر شکل به راحتی امکان پذیر می باشد) با فرض یکسان بودن کیفیت و آلیاژ فولاد خام مورد استفاده و استاندارد بودن فرآیند تولید می توان پروفیل های نهایی را با هم مقایسه نمود در غیر این صورت مقایسه بسیار دشوار خواهد بود.

نامگذاری ریل

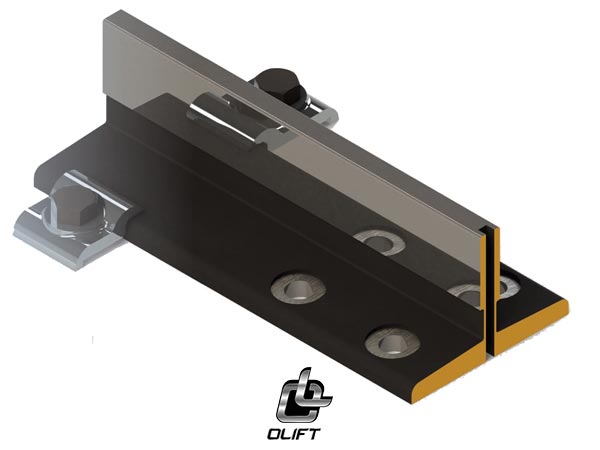

ریل ها بنا به استفاده به (T5, T9, T16) نامگذاری می گردند. لازم به ذکر است نحوه نامگذاری ریل ها در ایران با سایر کشورها و برندهای مطرح متفاوت می باشد. در ایران و بخصوص در صنعت آسانسور بصورت سنتی مقدار k را برای نامگذاری استفاده نموده اما نامگذاری صحیح آن براساس جدول ذیل و اندازه b می باشد. ریلها عموما ۵ متر طول دارند که در ابتدا و انتهای آنها چهار سوراخ جهت اتصال ریلها به همدیگر وجود دارد. دو ریل را توسط هشت عدد پیچ و یک صفحه (پشت بند) که ضخامتش با ریلها یکسان می باشد متصل می شوند.

ساخت ریل های راهنمای مورد استفاده در صنعت آسانسور بر اساس استاندارد بین المللی ISO 7465 بوده و به تولید کنندگان مجوز تولید ریل های سرد با دو روش، ماشین کاری و یا کشش سرد را می دهد. براساس استاندارد ساخت ریل های آسانسور بدین شرح است که حداکثر و حداقل مقاومت فولادی در ریل هایی با مقطع T به ترتیب ۵۲۰ و ۳۷۰ نیوتن بر متر مربع می باشد.

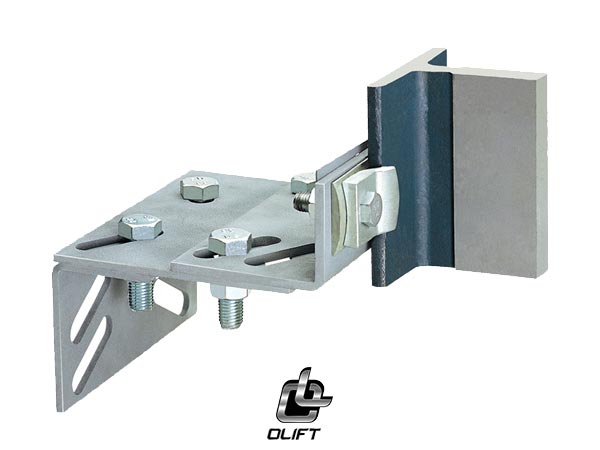

نکات مهم در نصب ریل

مهمترین نکاتی که باید در نصب ریل آسانسور رعایت گردد عبارتند از :

- شاخه های ریل نباید به هم یا به براکت جوشکاری شوند

- در زیر ریل کابین باید صفحات فلزی نصب شده تا از نفوذ ریل به داخل چاه جلوگیری گردد

- ریل های توخالی فقط می تواند برای وزنه تعادل هایی که فاقد ترمز ایمنی هستند استفاده گردد.

- ریل ها باید با ابزار مخصوص شاقول شده و از هم محور بودن آنها اطمینان حاصل نمود. قصور در نصب صحیح ریل منجر به ایراد در حرکت کابین شده که رفع آن در زمان بهره برداری بسیار پرهزینه و زمانبر است.